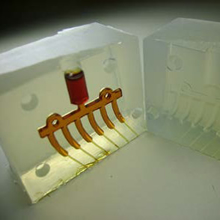

Principe du prototypage 3D par duplication (coulée)

A partir d'un maître-modèle fabriqué en impression 3D avec des couches déposées d'une épaisseur de 16μ, nous confectionnons un moule silicone permettant de réaliser des copies en résines Polyuréthanes (PU).

Aussi appelées pièces « bonnes matières », les résines PU présentent des caractéristiques mécaniques proches des matériaux industriels et ont la possibilité d'être teintées dans la masse.

La durée de vie d'un moule se situe entre 20 et 25 tirages et c'est pourquoi la coulée sous vide est la solution idéale pour obtenir de prototypes fonctionnels en petite ou moyenne série à un prix compétitif.

Ce procédé permet également la réalisation de pièces en silicone, de surmoulages et de pièces bi-matières.

La duplication unitaire est la continuité du prototypage rapide. Ces deux étapes sont primordiales avant le lancement d'une production en grande série (en injection plastique par exemple).

Permet d'obtenir tout type de pièces

- rigides

- souples (de 30 à 95 shore A)

- transparentes

- résistantes aux hautes températures

- Type : PP, ABS, PC, PA chargé, résines V0 ou FAR 25, ...

Avantages du prototypage par duplication

- Réduction des coûts de production

- Large choix de matériaux (résines Polyuréthanes)

- Des délais réduits (par rapport à l'injection plastique)

Applications

- Petite / moyenne série

- Tests fonctionnels (résistance chimique, propriétés mécaniques, thermique, ...)

- Echantillons